Maintenance Préventive

Comment l'intelligence artificielle est supposée améliorer la maintenance des installations chez GerolsteinerPlus de 6000 entraînements font tourner la production de la société Gerolsteiner Brunnen GmbH & Co. KG. L'eau minérale la plus vendue d'Allemagne ainsi que les différentes boissons rafraîchissantes originaires des sources de l'Eifel sont mises en bouteille sur 14 installations de plus de 200 mètres de long chacune. Du nettoyage des bouteilles à leur remplissage et à leur tri, d'innombrables étapes de travail pilotées par des machines électriques se déroulent ici.

L'intelligence artificielle aura bientôt autant sa place dans la boîte à outils d'un technicien que le fer à souder.

Werner Schwarz, Responsable du service numérique chez Gerolsteiner

Il est indispensable pour l'entreprise de procéder à un entretien aussi efficace que possible des machines, surtout pendant la haute saison estivale car les arrêts de production peuvent rapidement signifier une baisse des ventes ainsi que des coûts supplémentaires.

Bonjour M. Schwarz, comment en êtes-vous venu à vous intéresser de cette manière à l’intelligence artificielle ?

Werner Schwarz: « L'utilisation d'algorithmes d'intelligence artificielle n'est pas nouvelle pour nous. Nous avons pu obtenir un premier vrai succès en ce qui concerne nos prévisions de ventes. Dans ce domaine, les prévisions de l'intelligence artificielle sont désormais plus précises que les prévisions humaines. Cette réelle valeur ajoutée a déclenché un effet de surprise au sein de l'entreprise. Entre-temps, nous développons le sujet dans différents domaines. L'un d'entre eux est la maintenance préventive. Il va de soi que nous avions déjà pris de nombreuses mesures dans ce secteur auparavant pour améliorer la maintenance préventive. Mais, jusqu'à présent, les méthodes utilisées ont rapidement atteint leurs limites. Même si l'intelligence artificielle ne permet pas d'éviter complètement les arrêts de la production, nous sommes quand même convaincus que nous pouvons faire d'énormes progrès dans ce domaine. »

Quelles mesures spécifiques prenez-vous pour vous améliorer dans le domaine de la maintenance ?

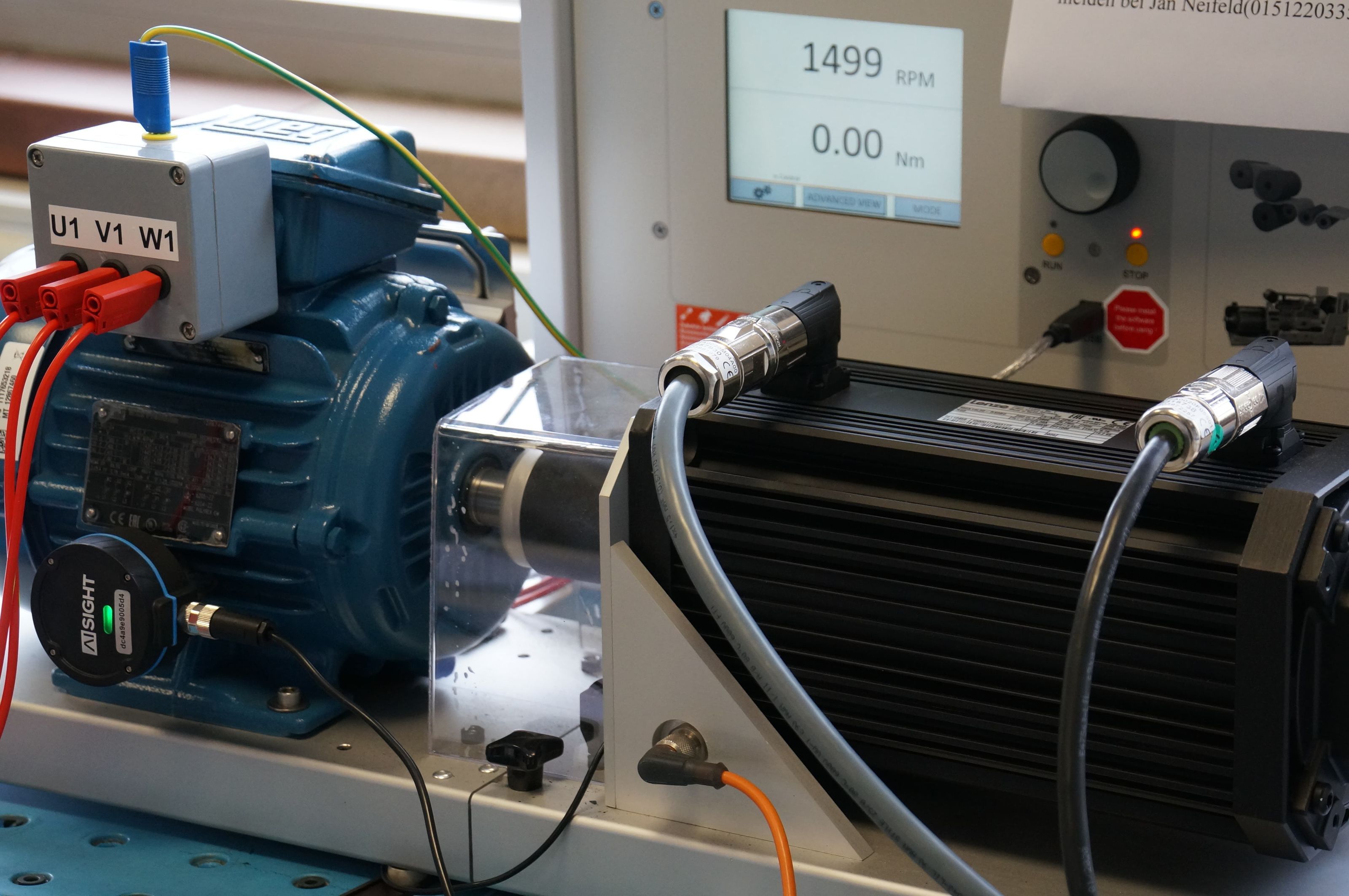

Werner Schwarz: « Une première approche a consisté pour nous à essayer d'utiliser les données dont nous disposions déjà et de laisser un algorithme IA apprendre à partir de celles-ci. Toutefois, il est rapidement apparu que cela ne serait pas suffisant. En même temps, nous avons constaté qu'il n'est pas très pertinent de considérer l'installation comme un tout. Nous avons donc décidé de nous concentrer sur des composants individuels. Afin de poursuivre dans cette nouvelle voie, nous avons alors cherché à savoir quelle technologie de capteurs déjà présente sur le marché pourrait nous permettre de recueillir des données plus pertinentes sur les composants individuels. Nous avons finalement trouvé deux solutions qui répondaient à nos attentes. L'une était un capteur d'ABB, et l'autre une solution de la start-up berlinoise AI-Sight. »

Quel rôle jouent les systèmes d'apprentissage de la société Lucas-Nülle GmbH dans le cadre de cette approche ?

Werner Schwarz: « En production, nous avons équipé 30 machines de ces capteurs. Parallèlement, il nous est apparu clairement que les données qui sont générées à cet endroit ne permettront pas de recenser de manière exhaustive les éléments que nous souhaitons enregistrer. C'est pourquoi nous nous sommes mis en quête d'un montage expérimental qui nous permettrait de simuler des scénarios de charge critiques. C'est là que Lucas-Nülle est intervenu. Le banc d'essai pour machines à servocommande nous a semblé être l'outil idéal. Et c'était bien le cas. »

Y a-t-il de premiers résultats ?

Werner Schwarz: « M. Neifeld est mieux placé que moi pour vous répondre. Le fait qu'il puisse traiter le sujet de manière aussi intensive dans le cadre d'une phase pratique de ses études est pour nous un véritable coup de chance. »

Jan Neifeld: « Je peux confirmer que le montage expérimental avec le servofrein de Lucas-Nülle a très bien fonctionné jusqu'à présent. Nous avons élaboré divers scénarios de charge pour ces expériences et nous nous trouvons actuellement dans la phase de test. Malheureusement, je ne peux donc pas dire grand-chose pour le moment sur les résultats des tests de laboratoire. Toutefois, les capteurs installés sur les pompes, compresseurs et chaudières en production nous ont fourni les premières données. Nous sommes parallèlement en contact étroit avec les fabricants. La société AI-Sight en particulier est très intéressée par notre projet et nous fournit des données brutes intéressantes que nous ne serions pas en mesure de récupérer via le logiciel. Cet échange sera d'autant plus important lors des essais. Nous voulons coordonner aussi précisément que possible les charges que nous avons simulées et les données générées au cours de ce processus. »

Werner Schwarz: « À la fin, nous prévoyons le « test décisif », pour ainsi dire, en vérifiant les modèles de défauts des charges simulées en laboratoire à l'aide d'entraînements réellement en panne. La plausibilité des résultats est une question importante pour nous. Si deux capteurs fournissent un résultat, cela a plus de valeur que si c'est juste un seul. »

Quelle sera, selon vous, la valeur ajoutée du projet pour Gerolsteiner ?

Werner Schwarz: « Nous en sommes encore au début d'un développement. Nous n'allons pas fournir un concept de maintenance clé en main pour l'ensemble de l'entreprise. Mais si nous pouvons améliorer les prévisions pour certains composants individuels, je pense que c'est déjà une super valeur ajoutée. Pour l'instant, nous nous intéressons principalement aux modèles de dommages qui se produisent. À l'avenir, l'algorithme intelligent devrait pouvoir nous fournir un pronostic exact de la durée de vie résiduelle d'un composant, appelée « durée de vie utile restante ». Mais nous n'y sommes pas encore. »

Merci beaucoup pour cet entretien. Jetons pour terminer un regard sur notre secteur‧: quelle importance accordez-vous au thème de l'intelligence artificielle dans la formation professionnelle ?

Werner Schwarz: « Je suis fermement convaincu que dans une dizaine d'années, les instruments offerts par l'intelligence artificielle devront faire partie de la boîte à outils d'un bon technicien au même titre que le fer à souder. Surtout dans des domaines tels que l'assurance qualité, la maintenance ou même la gestion des réclamations. Je pense qu'il est essentiel que nous intégrions rapidement ce sujet dans la formation initiale et la formation continue. Notre exemple le montre bien‧: les technologies qui ont recours à l'intelligence artificielle viennent à peine de quitter les bancs de université et les laboratoires pour arriver dans l'industrie. Le thème de l'IA n'est déjà plus une boîte noire, au contraire les techniciens y sont déjà confrontés dans le cadre de leur travail quotidien. Nous devons donc la démystifier pour la prochaine génération et en faire quelque chose qui va de soi. »

|

Maintenance préventive: Passage direct de l'industrie à la formation

Ralf Linnertz, Directeur produits Machines électriques, électronique de puissance |

Monsieur Linnertz, avec quel intérêt Lucas-Nülle suit-il les essais réalisés à Gerolstein‧? « La collaboration avec la société Gerolsteiner est arrivée au bon moment pour nous, car nous travaillons actuellement chez Lucas-Nülle sur un système d'apprentissage à la maintenance préventive qui doit être achevé cette année. Notre idée est même étonnamment proche des tests effectués chez Gerolsteiner. À l'aide de notre banc d'essai pour machines à servocommande, nous aimerions également simuler les processus de vieillissement ou les erreurs que le système de capteurs perçoit comme des erreurs réelles.

|